3.1 ОСНОВНЫЕ ПРИНЦИПЫ КОМПОНОВКИ ПОДШИПНИКОВ КАЧЕНИЯ

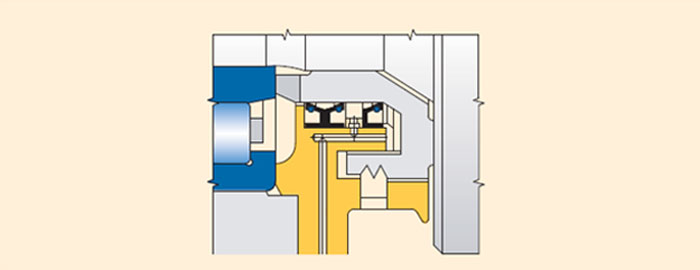

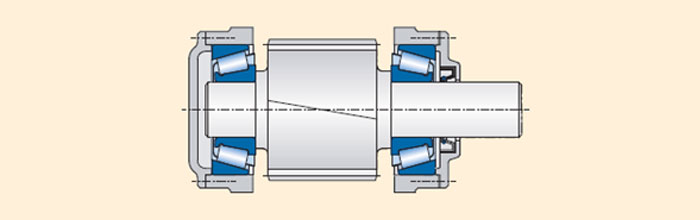

Как правило, для опоры вращающейся детали станка или машины, например, вала, требуются два подшипника для фиксации его положения в радиальном или осевом направлении относительно неподвижной части машины, например, корпуса. Типичный пример установки подшипников показан на Рис.9, в данном случае вал направляется двумя подшипниками в радиальном направлении, один из которых обеспечивает его осевую фиксацию. Фиксирующий (неподвижный) подшипник воспринимает радиальную нагрузку и одновременно осевую нагрузку в обоих направлениях. В качестве фиксирующих подшипников обычно используются радиальные подшипники, например, однорядные шарикоподшипники, двухрядные радиально-упорные шарикоподшипники, двухрядные самоустанавливающиеся шарикоподшипники, двухрядные сферические роликоподшипники, а также однорядные радиально-упорные шарикоподшипники и конические роликоподшипники. Последние из перечисленных два типа подшипников должны устанавливаться парами. Нефиксирующий подшипник обеспечивает только радиальную фиксацию. Он должен обеспечивать осевое смещение вала, чтобы подшипники не создавали взаимного напряжения, например, при изменении длины вала или размеров других сопрягающихся деталей, в результате их теплового расширения.

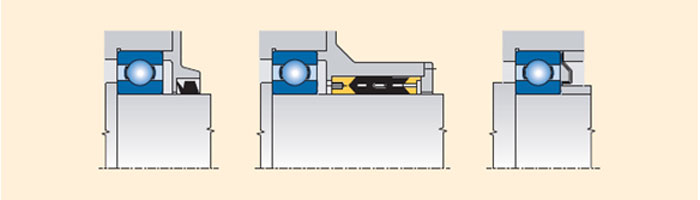

Осевое смещение обеспечивается за счет смещения, возникающего между одним кольцом подшипника и деталью машины, которая непосредственно прикреплена к подшипнику, например, между наружным кольцом подшипника и корпусом (см. Рис.9а) или непосредственно в подшипнике (см. Рис. 9б).

Рис.9

В случаях применения, когда существуют большие радиальные и осевые нагрузки при высокой частоте вращения, подшипники должны устанавливаться таким образом, чтобы воспринимать только радиальные или осевые силы, см. Рис. 10. Здесь можно использовать радиальные подшипники для радиальной фиксации, а для осевой фиксации — радиальные подшипники в парах, способные выдерживать осевую нагрузку, или двойные упорные подшипники, или одинарные упорные подшипники в паре. В этом случае фиксирующий упорный подшипник должен устанавливаться с радиальным зазором.

Рис. 10

Еще один часто используемый метод — это установка двух подшипников, конструкции которых обеспечивают восприятие как радиальной, так и осевой нагрузки. Оба подшипника воспринимают осевую нагрузку, всегда в направлении действующей силы, и одновременно воспринимают радиальную нагрузку. Пример такой установки подшипников показан на Рисунке 11. Обычно в таком случае используются парами однорядные конические роликоподшипники или однорядные радиально-упорные шарикоподшипники. Могут также использоваться и другие типы подшипников, способные воспринимать нагрузку, как в радиальном, так и осевом направлениях одновременно, например, разъемные однорядные шарикоподшипники или однорядные цилиндрические роликоподшипники конструкции NJ.

Рис.11

3.2 ФИКСАЦИЯ ПОДШИПНИКОВ

Радиальное или осевое положение подшипников на валу или в корпусе имеет прямое отношение к конструкции узла в целом. При выборе метода фиксации необходимо учитывать характер и величину действующей силы (нагрузку), рабочую температуру и материал, из которого изготовлены сопрягающиеся детали. Методы монтажа, демонтажа и технического обслуживания должны приниматься во внимание при проектировании размеров сопрягающихся деталей.

3.2.1 Радиальная фиксация подшипников

Подшипник фиксируется в радиальном положении на валу или в корпусе. Для установки подшипника на вал используется стяжная или закрепительная втулка, или подшипник может устанавливаться сразу на конический вал.

Правильная радиальная фиксация подшипника на валу имеет большое влияние на его грузоподъемность и функционирование. Необходимо учитывать следующие моменты:

- безопасное положение и равномерная опора подшипников

- простота установки и демонтажа

- смещение нефиксирующего подшипника в осевом направлении.

В основном, оба кольца подшипника должны устанавливаться с тугой посадкой, поскольку только в этом случае может быть достигнута удовлетворительная радиальная фиксация и достаточная опора по всей периферии. При простом монтаже и демонтаже подшипников, а также для осевого смещения нефиксирующего кольца, допустима свободная посадка одного из колец. При выборе правильной радиальной фиксации подшипника, необходимо учитывать следующие факторы.

Вращающаяся нагрузка — возникает, если вращается кольцо подшипника при неподвижной нагрузке или кольцо вращается, а нагрузка распределяется таким образом, что все точки дорожки качения подвергаются нагрузке в ходе одного оборота. В этом случае нагруженное кольцо должно иметь посадку с натягом. Неподвижная нагрузка — возникает, когда кольцо подшипника неподвижно и нагрузка также неподвижна, или если кольцо и нагрузка вращаются с одной и той же скоростью таким образом, что нагрузка всегда направлена в одно и тоже место на дорожке качения. В таких случаях кольцо подшипника может устанавливаться со свободной посадкой, если в силу других причин не требуется установка с натягом.

Нагрузка неопределенного направления — это воздействие различных внешних нагрузок, ударных нагрузок, вибраций и колебаний, вызывающих изменения в направлении нагрузки и не поддающиеся точному описанию. При таких условиях в большинстве случаев применения необходимо использовать подшипники с большим радиальным зазором.

Величина нагрузки — напрямую влияет на степень натяга (чем больше нагрузка, тем большая степень натяга требуется), особенно в случае ударной нагрузки. Тугая посадка на вал или в корпусе приводит к деформации кольца, в результате чего возникает уменьшение радиального зазора подшипника. Для обеспечения необходимого радиального зазора необходимо использовать подшипники с увеличенным радиальным зазором. Полученный после монтажа зазор зависит от типа подшипника и его размеров.

Размер и тип подшипника — определяют величину начального зазора и допустимую величину его уменьшения. Для подшипников меньшего размера выбирается меньший натяг, и наоборот. Относительно меньший натяг используется, например, для шарикоподшипников по сравнению с цилиндрическими, коническими или сферическими роликоподшипниками этого же размера.

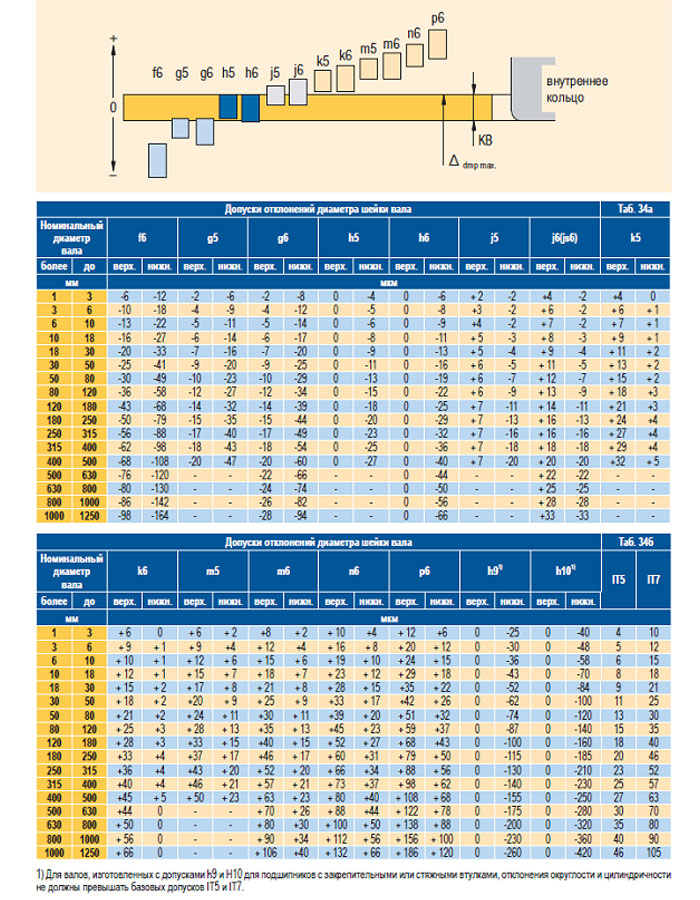

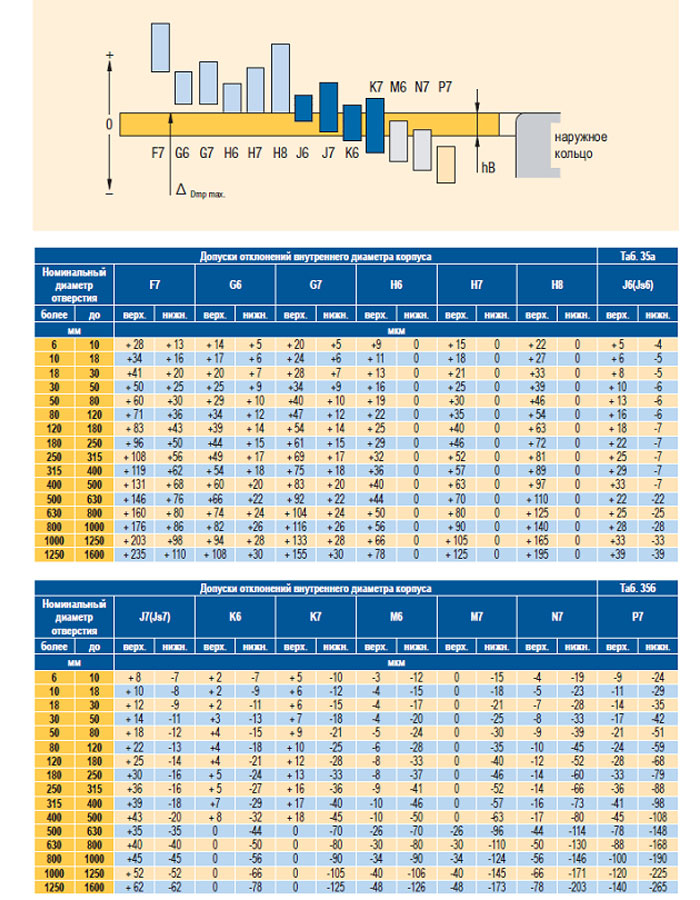

Материал и конструкцию сопрягающихся деталей (вала и корпуса) необходимо учитывать при определении допусков при их производстве. Результаты практического применения представлены в таблицах ниже. При монтаже подшипников в корпуса, изготовленные из сплавов легких металлов или на шейку полого вала, необходимо использовать более плотную посадку.

Разъемные корпуса не годятся для тех случаев, когда наружные кольца должны иметь большую степень натяга, поскольку существует опасность разрыва посадочной поверхности.

Тепловыделение, образующееся в подшипнике, может вызывать ослабление посадки внутреннего кольца на шейке вала и проворачивание кольца. В корпусе может возникнуть обратная ситуация. Нагрев вызывает уменьшение зазора и, соответственно, ограничивает или препятствует требуемому осевому смещению нефиксированного кольца подшипника. Поэтому мы обращаем особое внимание на эти факторы при проектировании подшипниковых узлов.

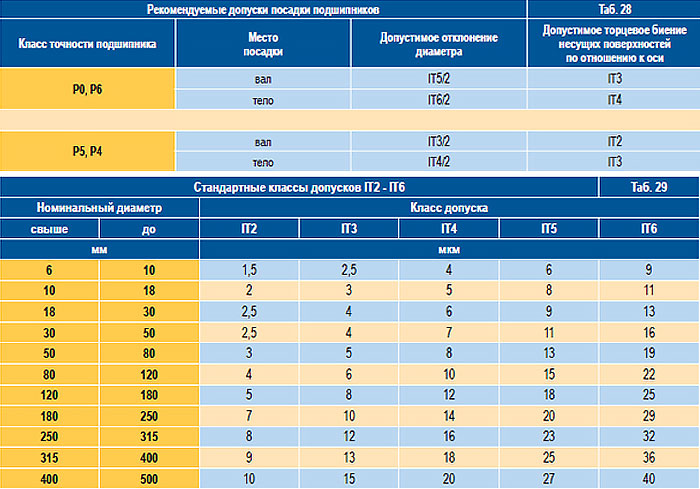

Точность посадки является очень важным моментом, поскольку может влиять на характеристики работы подшипника и определять точность всего узла. При использовании подшипников нормального класса точности, класс точности шейки вала должен быть IT6, а для посадочной поверхности корпуса — IT7. При применении шариковых или цилиндрических роликовых подшипников меньшего размера, класс точности вала может быть IT5, а корпуса — IT6. Для подшипников более высокого класса точности, при применении в условиях, где есть специальные требования по точности, например, в шпинделях станков, рекомендуется как минимум класс допусков IT5 для вала и IT6 для корпуса. Допустимые отклонения по овальности или конусности, а также допустимое торцевое биение опорных поверхностей должны быть по оси меньше, чем допуск диаметра шейки вала или отверстия корпуса. Для подшипников с более высоким классом точности требования к точности посадочной поверхности увеличиваются. Рекомендуемые значения указаны в таблицах 28 и 29.

Монтаж и демонтаж подшипников, если одно из колец имеет свободную посадку, довольно прост. Если условия эксплуатации предполагают посадку с натягом, можно использовать разъемные подшипники, чтобы облегчить монтаж и демонтаж подшипников, (например, конические, цилиндрические или игольчатые роликоподшипники) или подшипники с коническим отверстием. Шейка вала при установке подшипника с втулкой может иметь класс точности h9 или h10, а геометрическая форма должна быть в пределах классов допуска IT5 или IT7, согласно требованиям установки и эксплуатации.

Осевое смещение нефиксированных подшипников. При использовании неразъемных подшипников, осевое смещение кольца, несущего неподвижную нагрузку, обеспечивается за счет посадки с зазором. Если используются корпуса из легких сплавов, необходимо на наружное кольцо, которое устанавливается с зазором, установить закаленную промежуточную втулку.

Гарантированное смещение в осевом направлении обеспечивается за счет использования цилиндрических роликоподшипников типа N и NU или радиальных игольчатых подшипников, при этом оба кольца подшипника могут устанавливаться с натягом.

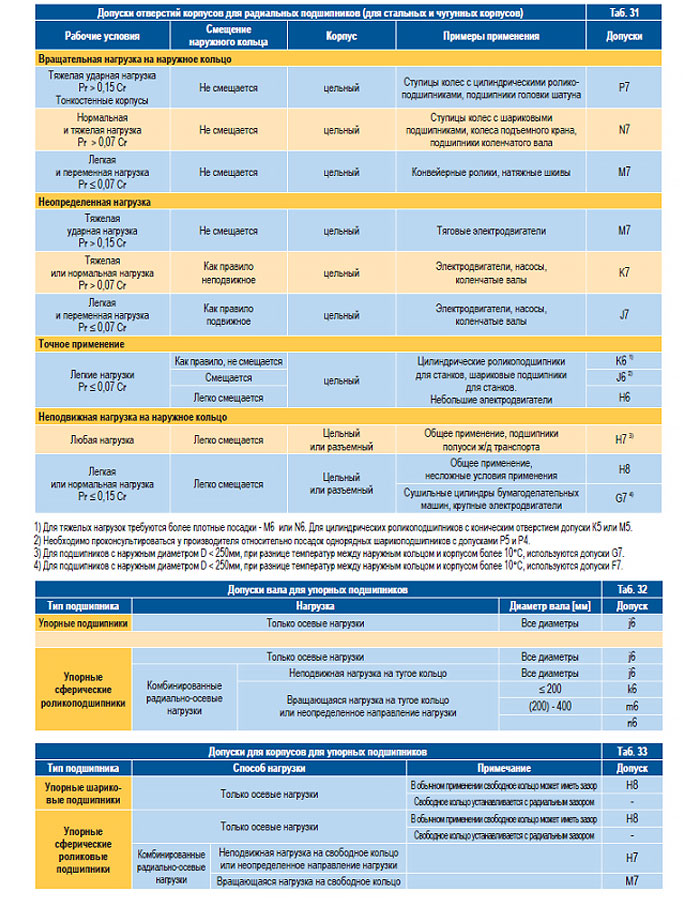

Рекомендованные допуски диаметра шейки вала и посадочного отверстия корпуса для радиальных и упорных подшипников указаны в таблицах 30-35.

3.2.2 Осевая фиксация подшипников

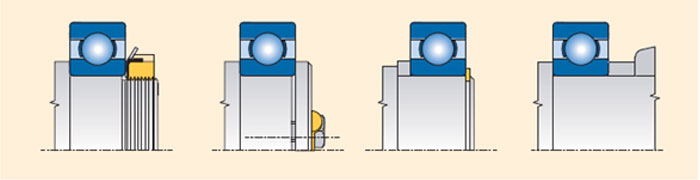

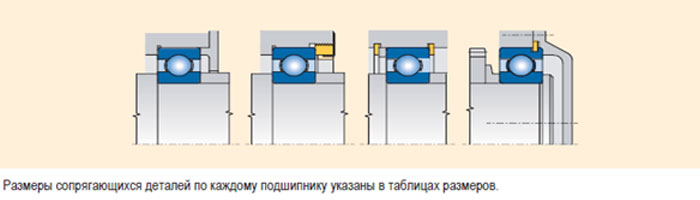

При посадке внутреннего кольца цилиндрического подшипника с натягом в осевом направлении оно как правило фиксируется при помощи стопорной гайки, стопорного кольца или концевой шайбы, а с другой стороны упирается в заплечик вала. Сопрягающиеся детали используются в качестве примыкающих поверхностей для внутреннего кольца, но по необходимости можно использовать распорные втулки или кольца, которые устанавливаются между внутренним кольцом подшипника и сопряженной деталью. Примеры осевой фиксации подшипника показаны на Рисунке 12.

Рис. 12

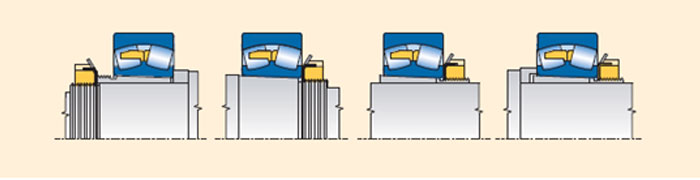

Примеры осевой фиксации подшипников с коническим отверстием, устанавливаемых непосредственно на коническую шейку вала, или при помощи закрепительной или стяжной втулок, показаны на Рисунке 13.

Рис. 13

При установке подшипника на гладкий вал, не имеющий цельных заплечиков, осевая грузоподъемность подшипника вычисляется по следующей формуле:

Fa — допустимая грузоподъемность подшипника [N]

B — ширина подшипника [мм]

d — внутренний диаметр подшипника [мм]

Если осевое смещение наружного кольца в корпусе не требуется, можно использовать торцевую крышку, гайку или стопорное пружинное кольцо для фиксации. Подшипники с канавкой под стопорное кольцо (NR) могут закрепляться простым и компактным способом. Примеры показаны на Рисунке 14.

Рис. 14

3.3 УПЛОТНЕНИЕ

Уплотнение в подшипнике выполняет очень важную функцию: во-первых препятствует попаданию посторонних частиц в подшипник, что может приводить к его поломке, а во-вторых предотвращает вытекание смазки из подшипника. Поэтому уплотнение необходимо выбирать с учетом условий эксплуатации оборудования, компоновки подшипников, условиями техобслуживания и другими аспектами, касающимися производственного процесса.

3.3.1 Бесконтактное уплотнение

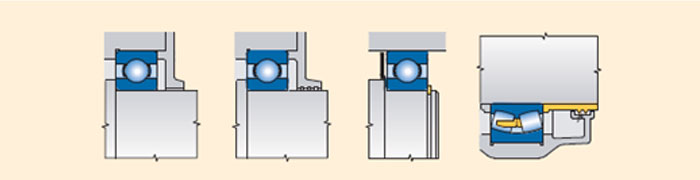

При использовании этого типа уплотнения между вращающимися и неподвижными деталями существует узкий зазор, который обычно заполнен смазкой. Контакт в данных уплотнениях отсутствует, в связи с чем, практически отсутствует трение и детали не изнашиваются. Такое уплотнение особенно хорошо подходит для применения при высоких скоростях и высоких температурах. Примеры уплотнений показаны на рисунке 15.

Pис. 15

Другой тип эффективного уплотнения — лабиринтное уплотнение, уплотнительный эффект которых улучшается за счет использования многоступенчатых лабиринтов и увеличения зазоров. Примеры таких уплотнений показаны на рисунке 16.

Pис. 16

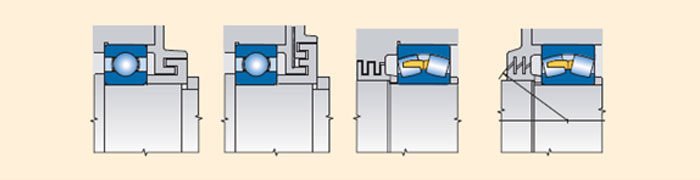

3.3.2 Контактные уплотнения

Контактные уплотнения обычно изготавливаются из эластомерных прочных материалов. Они устанавливаются между вращающейся и неподвижной деталями. Это недорогое уплотнение, которое подходит для различных условий применения.

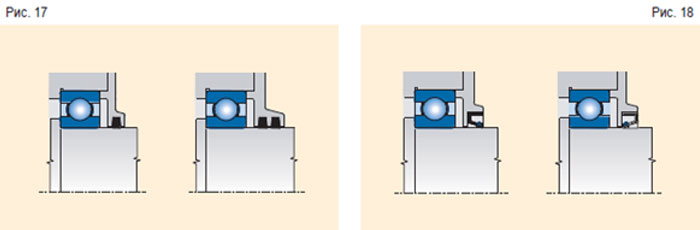

Недостатком его является трение контактирующих поверхностей, что ограничивает возможности применения при высоких скоростях. Самый простой вариант уплотнения — это войлочное кольцо (Рисунок 17). Оно подходит для использования при температуре от -40°С до +160°С и окружных скоростях до 7м/с. Шероховатость поверхности скольжения должна быть макс. Ra = 0,16, твердость — мин. 45 HRC, или на поверхность должно быть нанесено хромовое покрытие. Размеры войлочных уплотнений указаны в соответствии со стандартами.

Очень распространенный тип уплотнений — манжетное уплотнение (Рисунок 18). Такие уплотнения, как правило, изготавливаются из резины или подходящего пластикового материала и армированы металлом. В зависимости от используемого материала, они могут применяться при температурах от -30°С до +160°С. Допустимая окружная скорость зависит от шероховатости поверхности:

— до 2 м/с шероховатость макс. Ra=0,8

— до 4 м/с шероховатость макс. Ra=0,4

— до 12 м/с шероховатость макс. Ra=0,2.

Помимо уже описанных выше контактных уплотнений используются и другие типы уплотнительных колец, которые могут изготавливаться из резины, пластика и др. материалов, а также специальные пружинные шайбы. Такие уплотнения подходят для применения с высокими требованиями к уплотнительным характеристикам (высокие температуры, сильное загрязнение окружающей среды, влияние химикатов и т.д.) или по экономическим причинам. Примеры уплотнений показаны на рисунке 19.

Рис.19

3.3.3 Комбинированные уплотнения

Улучшенный эффект уплотнения можно получить путем комбинации бесконтактного и контактного уплотнения. Такой тип уплотнения рекомендуется для влажных и грязных условий эксплуатации. Примеры показаны на рисунке 20.

Рис. 20